Seit rund 25 Jahren sind Grundgedanken und Kernprinzipien des in den 1950er Jahren entwickelten Toyota Production System (TPS) in Handels-, Dienstleistungs- und Industrieunternehmen allgegenwärtig. Das dort propagierte und durchgeführte Lean Management hat sich längst zu einer wichtigen Management-Disziplin entwickelt. Mit der Vision Lean Industrie 4.0 erhält sie jetzt noch zusätzlich hochaktuelle Bedeutung. Auch das klassische Projektmanagement hat im Rahmen des Lean Project Managements einen Umbruch erlebt. Im folgenden Beitrag erfährst Du alles Wissenswerte über das Lean Project Management und die zugehörigen Kernprinzipen, Techniken, Tools und Ziele.

Was ist Lean Project Management?

Verschwendung minimieren, Produktivität steigern, Fokussierung auf das Wesentliche und dadurch die effiziente Gestaltung der gesamten Wertschöpfungskette vorantreiben – das sind die drei Kernthemen des so bezeichneten Lean Managements. Der Begriff Lean Management lässt sich dabei als „schlankes Management“ übersetzen.

Ganzheitlich betrachtet, geht es dabei in erster Linie um Maßnahmen zur kontinuierlichen Prozessoptimierung. Die grundlegende Basis dieser noch vergleichsweise jungen Managementform bilden insgesamt fünf Kernprinzipien. Um welche genau es sich dabei handelst, erfährst Du in diesem Beitrag.

KEY POINTS

- Lean Project Management konzentriert sich auf die Minimierung von Verschwendung und die Maximierung des Kundenwerts.

- Durch die Anwendung von Lean-Prinzipien werden Prozesse und Projekte effizienter, wertorientierter und profitabler gestaltet.

- Kern des Lean Managements ist das kontinuierliche Streben nach Perfektion, um die Produkt- und Dienstleistungsqualität stetig zu verbessern.

Was sind die Unterschiede zum klassischen Projektmanagement?

Diese im Rahmen des Lean Managements etablierten Lean-Prinzipien lassen sich dabei auch im Projektmanagement anwenden. Im Fokus stehen hierbei vor allem zwei Schwerpunkte: Verschwendung minimieren und Mehrwert für den Kunden schaffen. Durch die Anwendung der Prinzipien respektive Praktiken reduzierst Du bestenfalls alle Arten von Verschwendung.

Dadurch können Prozesse und Projekte dann vorhersehbarer, effizienter, wertorientierter, nachhaltiger sowie letztendlich auch profitabler gestaltet werden. Darüber hinaus verfolgt das Lean Management beziehungsweise das Lean Project Management das Ziel, sowohl die Produktivität aller relevanten Produktionsfaktoren als auch die Produktqualität maßgeblich zu verbessern.

Wie ist die Disziplin Lean Project Management entstanden?

Lean Management und die entsprechenden Funktionen sowie Maßnahmen haben ihren historischen Ursprung in Japan. In den 1950er Jahren entwickelte der damalige Toyota-Produktionsleiter Taiichi Ohno ein Prinzip, das den einzelnen Arbeitsplatz in das Zentrum schob und die verschiedenen Prozesse perfekt aufeinander abstimmte. Dabei berücksichtigte dieser neue Fertigungsansatz aber nicht nur die technischen Abläufe, sondern gleich sämtliche Aktivitäten und Prozesse innerhalb des Unternehmens. Diese ganzheitliche Perspektive zielte auf das Etablieren eines stabilen Qualitätsniveaus und die durchgehende Optimierung der gesamten Wertschöpfungskette ab.

Was sind die Vorteile von Lean Project Management?

- Minimiert verschwenderische Faktoren und Maßnahmen.

- Optimiert den vom Projektteam benötigten Lagerbestand.

- Baut überflüssige Bürokratie und Prozesse ab.

- Organisiert Projekte und Prozesse effizienter.

- Senkt die Fehlerquote in Projekt- und Prozessabläufen.

- Verbessert die Produkt- und Dienstleistungsqualität.

- Reduziert die Kosten.

- Steigert die Kundenzufriedenheit.

Du solltest diesbezüglich aber immer berücksichtigen, dass Du das Lean Management nicht schablonenhaft auf jeden einzelnen Teilbereich anwenden kannst. Stattdessen erfordert zum Beispiel der Einsatz von Lean Aktivitäten im Projektmanagement unterschiedlichste Anpassungen. Die Grundlage bilden aber immer die von Taiichi Ohno entwickelten Lean Prinzipien.

Finde qualifizierte Projektmanager.

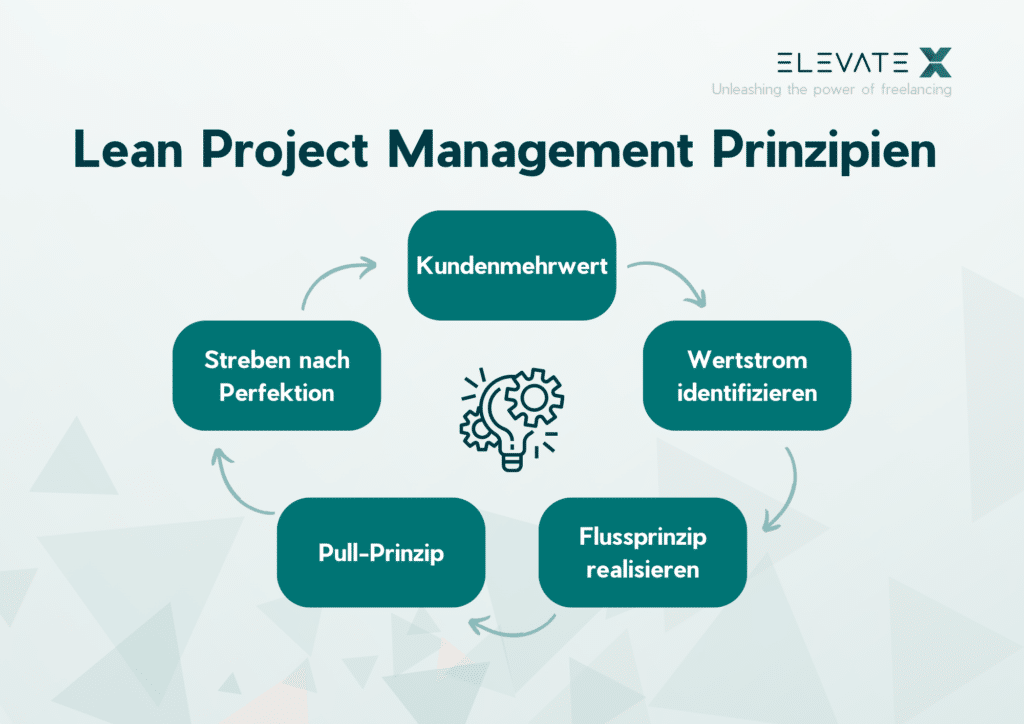

Die fünf Kernprinzipien des Lean Managements

1. Kundenmehrwert - aus Kundenperspektive den Nutzen im Auge behalten

Der Schwerpunkt des Lean Gedankens sollte sich immer auf den Kunden fokussieren. Dabei ist der Produktwert stets aus der Kundenperspektive zu definieren und zu identifizieren. Berücksichtige dabei, dass Produkte und Leistungen in der Regel von einer Vielzahl an Kundenbeziehungen abhängig sind. Das bedeutet: Neben der Fokussierung auf den Endkunden muss die ganzheitliche Kundenkette in die Betrachtung einbezogen werden. Wichtig ist diesbezüglich, was der jeweilige Kunde als Wert definiert. Die maximale Ausrichtung auf den Kunden stellt daher das Herzstück dar. Ziel ist es, sämtliche Anforderungen des Kunden zu erfüllen.

2. Wertstrom identifizieren - wertschöpfende und wertmindernde Tätigkeiten im Fokus

Im Rahmen des zweiten Kernprinzips steht die Identifikation des Wertstroms im Mittelpunkt. Unter Wertstrom sind alle Projekt- und Arbeitsschritte zu verstehen, die tatsächlich zur Produktfertigung oder zur Erbringung einer vereinbarten Leistung erforderlich sind. Um den Wertstrom identifizieren zu können, müssen sämtliche Tätigkeiten identifiziert und erfasst werden. Anschließend bewertest Du den Status Quo der jeweiligen Tätigkeit. Unterscheiden musst Du dabei zwischen diesen drei Varianten:

- wertschöpfende Tätigkeit

- nicht wertschöpfende, aber vermeidbare Tätigkeit

- nicht wertschöpfende, nicht vermeidbare Tätigkeit

Dabei gilt es, die wertschöpfenden Tätigkeiten auszubauen und die nicht wertschöpfenden Tätigkeiten zu reduzieren. Zudem sollten entlang der gesamten Wertschöpfungskette alle vermeidbaren Tätigkeiten ohne Wertschöpfung eliminiert werden.

3. Flussprinzip realisieren - Optimierung des gesamten Durchlaufs

Das Flussprinzip verweist auf eine ganzheitliche Betrachtungsweise. Diese ist notwendig, da der Produktwert von Tätigkeiten entlang der gesamten Wertschöpfungskette entsteht. Du musst also immer die Aktivitäten des gesamten Wertschöpfungsprozesses und nicht nur einzelne Abschnitte im Auge haben. Ziel ist es, durch die Reduktion von Lagerbeständen, Defekten, Verzögerungen und Ausfallzeiten einen kontinuierlichen Fluss von Aktivitäten zu gewährleisten. Um dieses Ziel zu erreichen, musst Du gegebenenfalls komplette Prozessabschnitte und deren Abfolge neu synchronisieren oder bedarfsgerecht ordnen.

4. Pull und kein Push - der Kunde bestimmt den Arbeitstakt

Früher orientierten sich die Aktivitäten in der Fertigung an der maximalen Maschinenauslastung. Dies wird als Push-Prinzip bezeichnet. Der Lean-Gedanke geht hier in eine andere Richtung und fokussiert sich auf das Pull-Prinzip. In der Praxis bedeutet das: Der tatsächliche Kundenbedarf ist das entscheidende Kriterium, während die Kapazitätsauslastung keine Priorität mehr besitzt. Die Steuerung der Fertigungsprozesse und der entsprechenden Tätigkeiten basiert hier also nicht auf Prognosen, sondern erfolgt immer in Abhängigkeit des Kundenbedarfs respektive der Vorgaben des Kunden.

5. Kaizen - das Streben nach Perfektion

Dieses fünfte Lean-Prinzip stellt im Grunde genommen das übergeordnete Ziel dar. Die ersten vier Prinzipien dienen dabei als Basis für die entsprechende Zielerreichung. Kaizen ist hier der japanische Ausdruck für eben das Streben nach Perfektion. Als Grundgedanke fungiert dabei der Umstand, dass immer etwas verbessert werden kann. Kaizen verfolgt daher das Ziel, Projekte, Prozesse und Produkte fortlaufend zu hinterfragen und kontinuierlich zu verbessern. Den daraus resultierenden kontinuierlichen Verbesserungsprozess kannst Du dann auch als das Streben nach Perfektion interpretieren.

Lean Project Management - diese Tools und Techniken sind besonders beliebt

Kanban

Diese Methode wird genutzt, um eine effiziente Steuerung von Workflows zu gewährleisten. Dafür ist eine genau abgestimmte und zuverlässige Informationsweitergabe des Materialbedarfs im Rahmen der jeweiligen Projekt- und Fertigungsstufen erforderlich. Auf diese Weise lässt sich ein geringerer Lagerbestand realisieren. Zum Einsatz kommt das Kanban–Prinzip in unterschiedlicher Form (Ein-Karten- und Mehrkarten-System), wobei die jeweiligen Systeme in sämtlichen Unternehmensbereichen Anwendung finden.

Scrum

Im Rahmen dieser agilen Projektmanagement-Methode werden so bezeichnete Sprints in Form von iterativen Zyklen genutzt. Die Teams können dann ihre Aufgaben in diesen Sprints planen sowie bedarfsgerecht priorisieren. Zudem lassen sich komplexe Projekte mithilfe der Projektmanagement-Methode Scrum in kleinere und überschaubare Teilbereiche bzw. Aufgaben zerlegen.

Extreme Programming

Diese Methode wird vor allem in der Softwareentwicklung genutzt. Prägendes Merkmal ist dabei die zyklische Vorgehensweise bei sämtlichen Schritten des Entwicklungsprozesses. Die Schritte werden immer in einem bestimmten Takt durchgeführt. Innerhalb der Zyklen definiert das Projektteam gemeinsam mit dem Kunden die jeweiligen Anforderungen, woraus eine aktive Kundeneinbindung resultiert.

Six Sigma

Diese Methode der Prozessverbesserung ist als statistische Qualitätskontrolle zu verstehen. Sie zielt darauf ab, Abweichungen vom Mittelwert innerhalb von Prozessen und Projekten so weit wie möglich zu reduzieren. Damit wird gleichzeitig die Fehlerquote verringert. Six Sigma folgt dabei einem mathematischen Ansatz. Projektprozesse werden daher als mathematische Funktion ausgedrückt. Die Projekte erhalten eine feste Struktur nach dem DMAIC-Schema: Define, Measure, Analyze, Improve, Control.

Value Stream Mapping

Die Wertstromanalyse oder Wertstromaufnahme ist eine weitere Vorgehensweise in Rahmen des Lean Project Managements, um Verschwendung zu minimieren und die Wertschöpfung zu optimieren. Dabei steht die kundenorientierte Prozessoptimierung im Blickfeld. Die Unternehmen bzw. die Projekt-Verantwortlichen durchleuchten via Value Stream Mapping die eigene Fertigung, um die Qualität der Prozesse zu beurteilen. Auf diese Weise lassen sich Schwachstellen und Verbesserungspotenziale in der Wertschöpfungskette identifizieren. Die Wertschöpfung bezieht sich dabei auf den Wert, den ein Produkt bei den einzelnen Projektschritten an Wert für den Kunden gewinnt.

Kaizen

Das so bezeichnete Kaizen stellt eine Methode dar zur kontinuierlichen schrittweisen Optimierung von Prozessen dar. Die angewandte Methodik fungiert im Lean Management als das Grundprinzip kontinuierlicher Verbesserungen.

Fazit

Mithilfe der fünf Prinzipien des Lean Managements ist es möglich, einen verschwendungsarmen oder sogar -freien Projektablauf zu etablieren. Den Ausgangspunkt bestimmen dabei immer die tatsächlichen Kundenanforderungen. Das Fluss- und Pull-Prinzip stellen dabei die beiden entscheidenden Kernelemente für das Erschaffen eines optimalen Wertschöpfungsprozesses dar.

Das Pull-Prinzip löst die Wertschöpfung aus und verhindert dabei Überproduktion, während sich das Flussprinzip auf die erforderlichen Tätigkeiten und die zugehörigen Parameter (Ort, Dauer, Abhängigkeiten etc.) fokussiert. Das übergeordnete Ziel wird schließlich durch das Streben nach Perfektion (Kaizen) repräsentiert. Dies ist gleichbedeutend mit einem kontinuierlichen Verbesserungsprozess.

Im Zusammenhang mit der Projektarbeit steht das Lean-Projekt Management für das Eliminieren von nicht wertschöpfenden Tätigkeiten bzw. Akrivitäten und überflüssigen Elementen. Gleichzeitig wird ein zusätzlicher Wertgewinn in jeder Projektphase erzeugt. Das Lean Project Management zählt zu den agilen Methoden.

Die Grundlage für das Lean Project Management begründete in den 1950er Jahren der damalige Toyota-Produktionsleiter Taiichi Ohno. Er führte die fünf Lean-Prinzipien ein und veränderte dadurch die bisherige Produktionsstrategie bei Toyota und letztendlich auch in der gesamten Automobilindustrie. Durch entsprechende Weiterentwicklungen und Anpassen können die Prinzipien auch im Projektbereich eingesetzt werden. Ende der 1980er Jahre gab es in diese Richtung die ersten öffentlich bekannten Ambitionen.

Auf insgesamt 5 Kernprinzipien basiert das Lean Project Management:

- Fokussierung auf den Kunden und die Kundenperspektive

- Identifikation des Wertestroms, um wertschöpfende Tätigkeiten auszubauen und die nicht wertschöpfenden Tätigkeiten zu reduzieren

- Optimierung des gesamten Durchlaufs bzw. aller Projekt- und Prozessschritte (Flussprinzip)

- Steuerung der Fertigungsprozesse und der einzelnen Aktivitäten erfolgt in Abhängigkeit des Kundenbedarfs respektive der Kundenvorgaben

- Das Streben nach Perfektion wird durch einen kontinuierlichen Verbesserungsprozess dokumentiert